在设计试剂盒视觉打标的解决方案时,我们对产品的大小尺寸、材质、视觉特征、车间生产环境、客户需求等进行了严密的分析和考察,随后才对产品开始视觉打样测试。为了尽可能达到最佳效果,我们搭建了特定的环境对试剂盒进行打光、识别、定位、打标测试,寻找最佳的视觉打标方案参数。

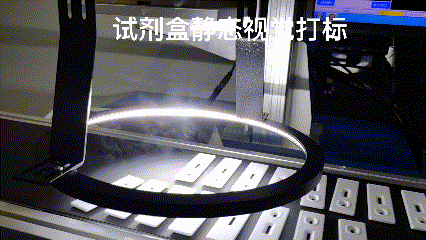

最后,通过对试剂盒视觉图形特征的抓取以及筛选,同时融合实际工厂加工环境和客户需求要点,我们实现了试剂盒静态视觉流水线和动态视觉飞行打标两种标刻方式,可以满足客户现场不同的视觉打标加工需求,同样的,客户现场试剂盒视觉标刻加工的效率得到大幅度的提升。

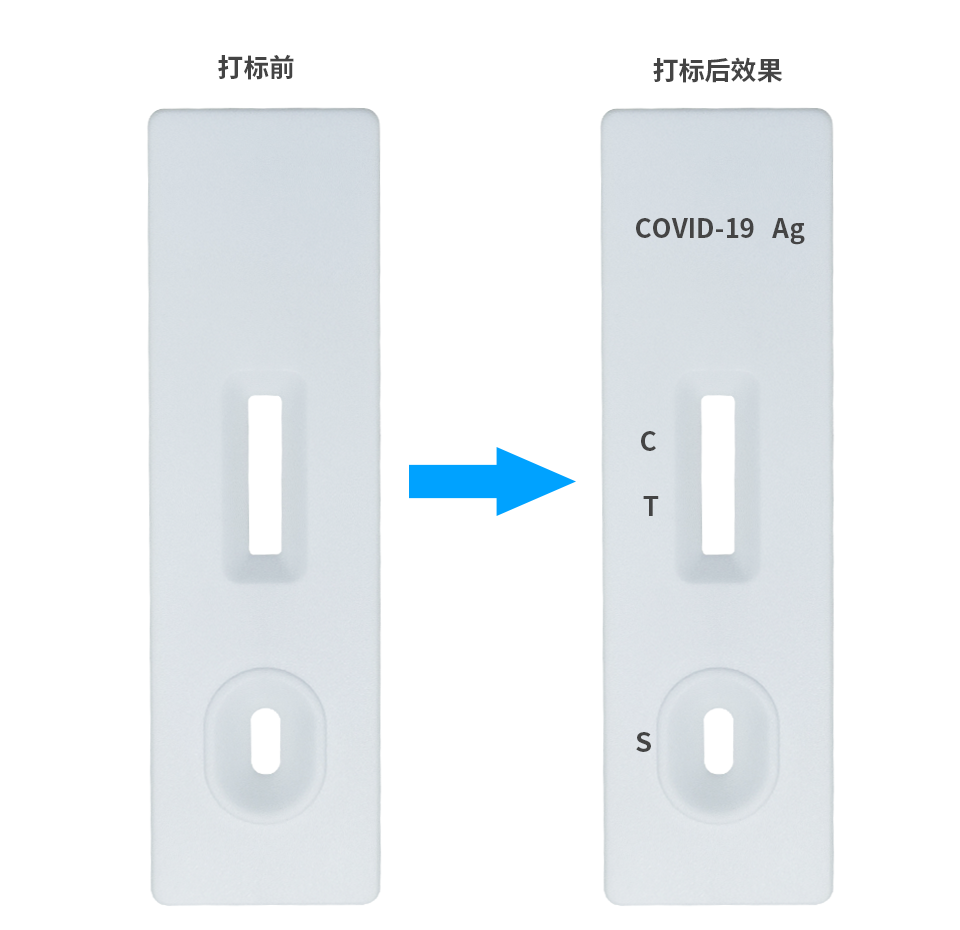

效果对比

该案例中,加工前产品如左图所示,加工完成后的成品如右图所示,最终成品符合工艺需求。

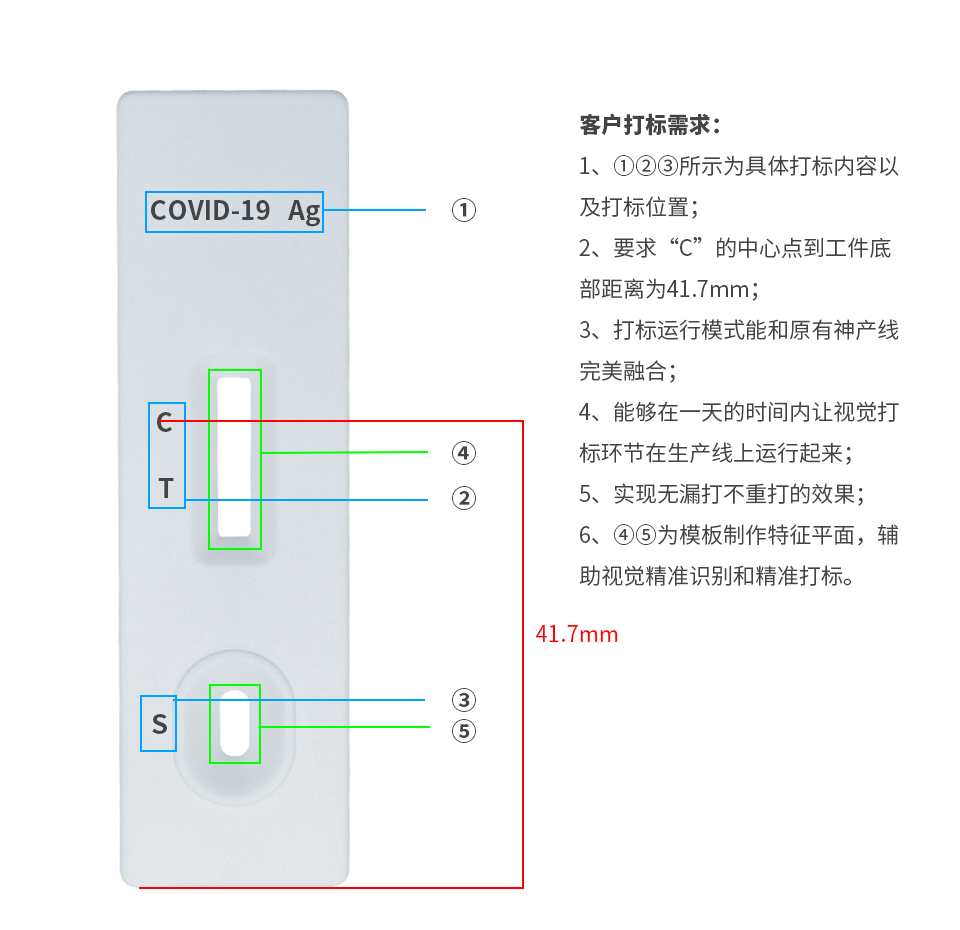

客户需求描述

通过和客户的沟通对接,我们对客户的试剂盒视觉打标需求做出如下归纳总结:

1、打标位置需求:如图所示,产品下端到打标文件字母“C”中心的距离为41.7mm

2、打标速度需求:≥1个/s

3、打标精度:客户要求在对已打标加工产品进行取样检测时,测量后的上下方向距离误差需要控制在10-20丝范围内

4、打标效果:白色塑料打出黑色效果,需清晰干净,个体差异不可太过明显

5、视觉打标运行环节需要与工厂原生产线完美融合且不影响原有工作流水线的正常运作

6、交付方案时能在一天的时间内让视觉打标环节在生产线上运作起来

7、实现无漏打,不重打的效果

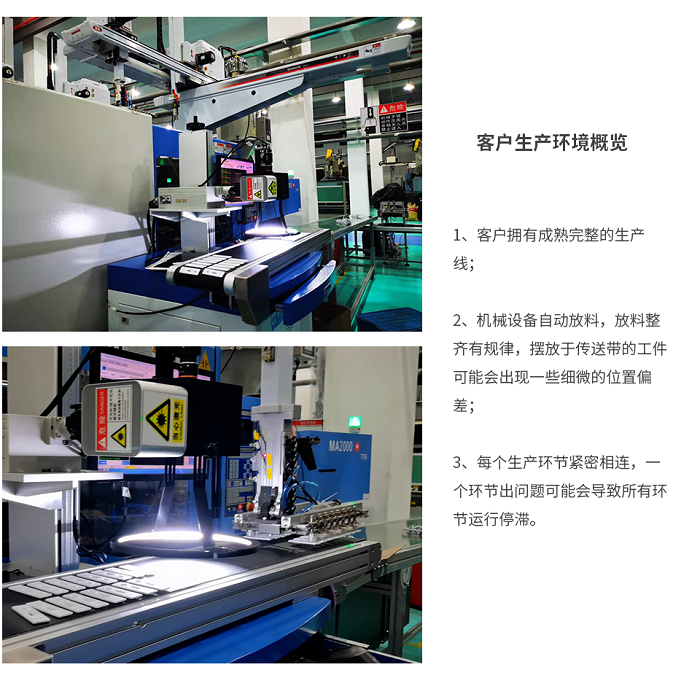

客户生产环境展示

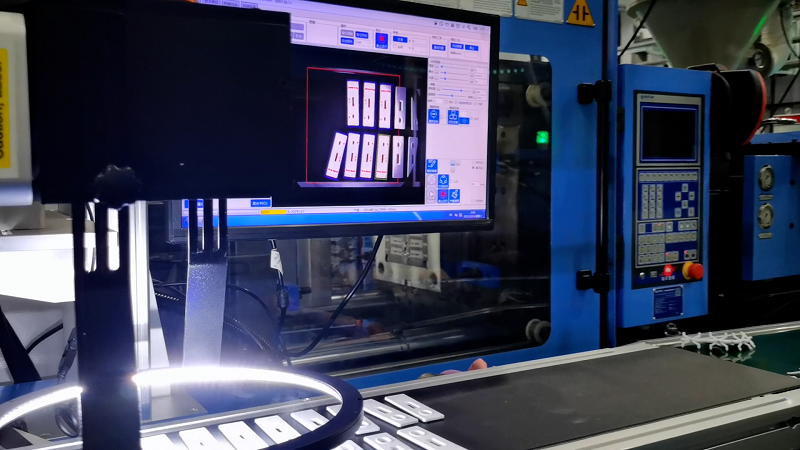

1、客户拥有一整套成熟且完整的生产流水线;

2、生产机械设备可自动放料,放料整齐有规律,摆放于传送带的工件可能会出现一些细微的位置偏差;

3、每个生产环节紧密相连,一个环节出问题可能会导致所有环节运行停滞;

需求方案分析

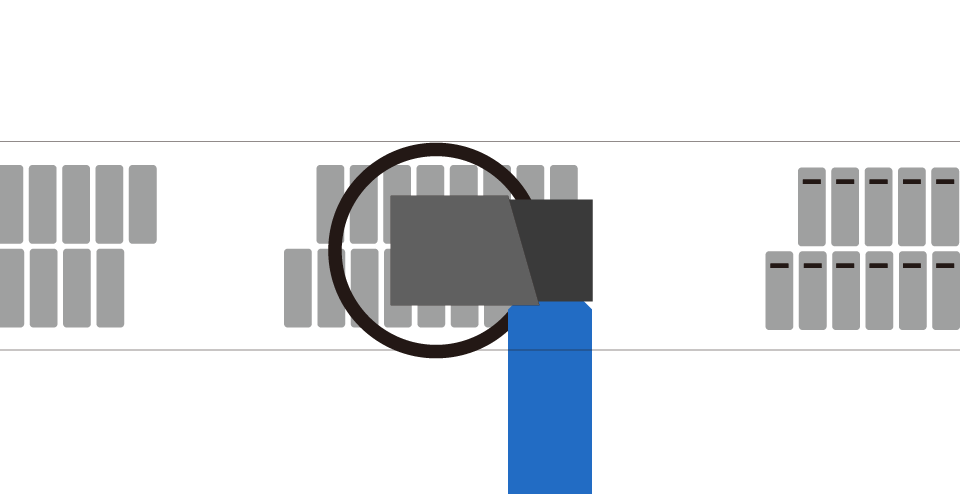

1、客户生产试剂盒时具备统一模具塑造的条件,试剂盒具备较为严格的摆放一致性;生产流程并不复杂,有利于视觉标刻环节的衔接;

2、试剂盒加工平面和识别平面几乎处于同一高度,即不存在高度差;视觉识别时可以轻易的抓取特征并准确标刻;

3、塑料材质,一般情况下都采用UV冷光也就是紫外冷光进行塑料材质的打标工作;

4、在系统中设置好防重防漏参数即可实现不漏打不重打的效果;

5、在前期系统校正和机器调试时按照标准流程操作即可实现高精度识别标刻,达成客户要求的打标精度;

6、前期需做大量现场还原测试,以确保交付时可与生产线无缝衔接;

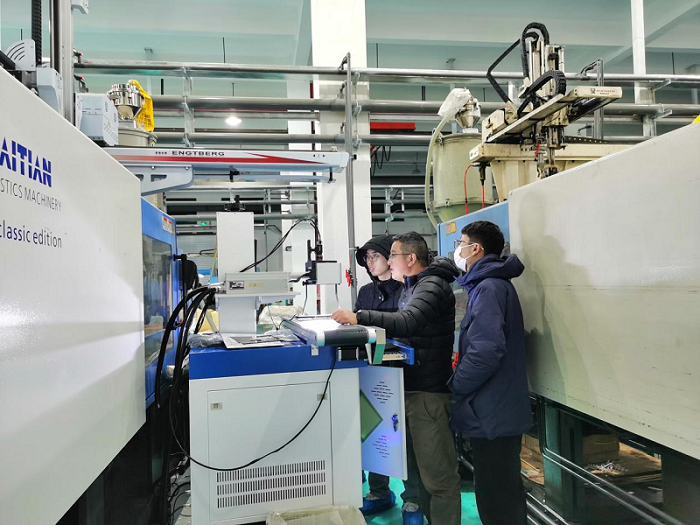

7、交付时需项目负责人与参与人到达客户现场安装和调试设备,确保在规定时间内让机器在生产线上运作起来;

8、根据客户现场自动放料的加工模式,我们择优选取视觉静态打标模式,这样和原来的生产线完美衔接,能提升很大的生产效率。

9、因为试剂盒本身具备较为明显的结构轮廓特征,我们仅需要利用该特征制作模板,并简单补光帮助捕捉轮廓即可。

其它要求我们的视觉系统目前都能够轻松实现。

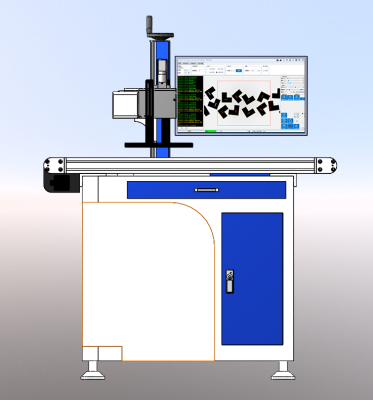

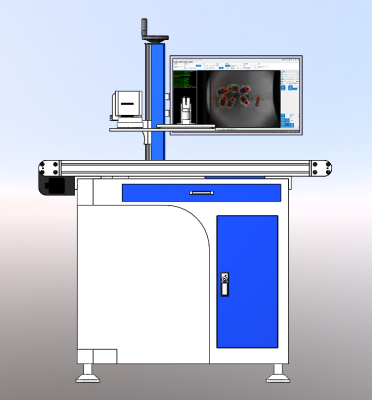

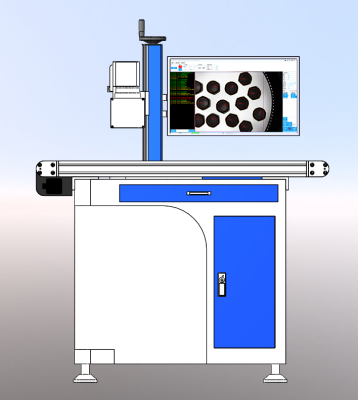

方案示例图

试剂盒静态视觉打标

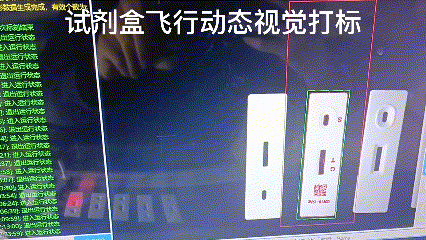

试剂盒飞行视觉打标

现场调试

客户现场生产状况(1)

客户现场生产状况(2)

视觉加工成品展示